Comprender los principales tipos de cargas, motores y aplicaciones puede simplificar la selección de motores y accesorios industriales. Hay muchos aspectos a considerar al elegir un motor industrial, como la aplicación, el funcionamiento, la mecánica y las características ambientales. En general, se puede elegir entre motores de CA, motores de CC o servomotores/motores paso a paso. Saber cuál usar depende de la aplicación industrial y de si existen necesidades especiales. Según el tipo de carga que accione el motor,Los motores industriales requierenUn par y una potencia constantes o variables. El tamaño de la carga, la velocidad requerida y la aceleración/desaceleración, especialmente si es rápida o frecuente, determinarán el par y la potencia requeridos. También deben considerarse los requisitos para controlar la velocidad y la posición del motor.

Hay cuatro tipos demotor de automatización industrialcargas:

1. Potencia ajustable y par constante: Las aplicaciones de potencia variable y par constante incluyen cintas transportadoras, grúas y bombas de engranajes. En estas aplicaciones, el par es constante porque la carga es constante. La potencia requerida puede variar según la aplicación, lo que convierte a los motores de CA y CC de velocidad constante en una buena opción.

2. Par variable y potencia constante: Un ejemplo de aplicaciones de par variable y potencia constante es el rebobinado de papel. La velocidad del material permanece constante, lo que significa que la potencia no varía. Sin embargo, a medida que aumenta el diámetro del rollo, la carga cambia. En sistemas pequeños, esta es una buena aplicación.Motores de corriente continuao servomotores. La energía regenerativa también es un factor a considerar y debe considerarse al determinar el tamaño de un motor industrial o al seleccionar un método de control de energía. Los motores de CA con codificadores, control de lazo cerrado y variadores de cuadrante completo pueden ser beneficiosos para sistemas más grandes.

3. Potencia y par ajustables: Los ventiladores, las bombas centrífugas y los agitadores requieren potencia y par variables. A medida que aumenta la velocidad de un motor industrial, la potencia de salida también aumenta con la potencia y el par requeridos. Este tipo de cargas es el punto de partida para el análisis de la eficiencia del motor, ya que los inversores cargan motores de CA mediante variadores de velocidad (VSD).

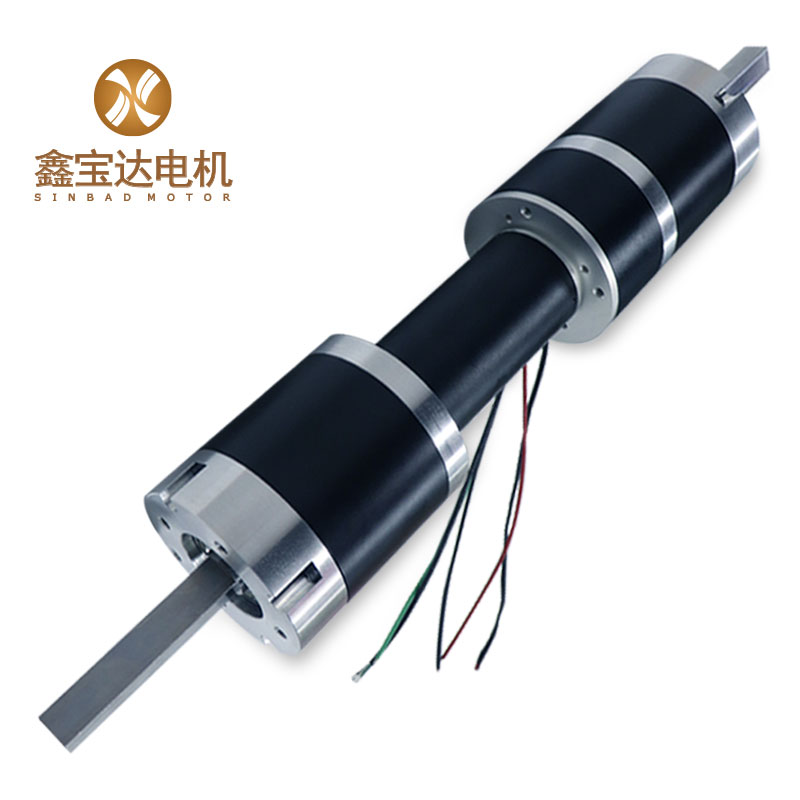

4. Control de posición o control de par: Aplicaciones como los accionamientos lineales, que requieren un movimiento preciso en múltiples posiciones, requieren un control preciso de la posición o el par, y a menudo requieren retroalimentación para verificar la posición correcta del motor. Los servomotores o motores paso a paso son la mejor opción para estas aplicaciones, pero los motores de CC con retroalimentación o los motores de CA con inversor y codificadores se utilizan comúnmente en líneas de producción de acero o papel y aplicaciones similares.

Diferentes tipos de motores industriales

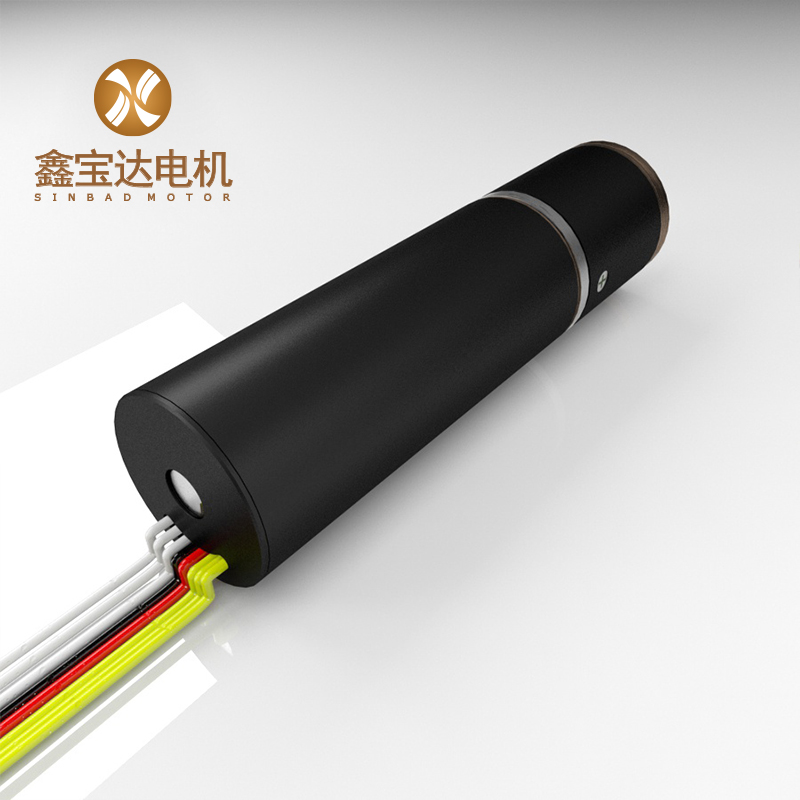

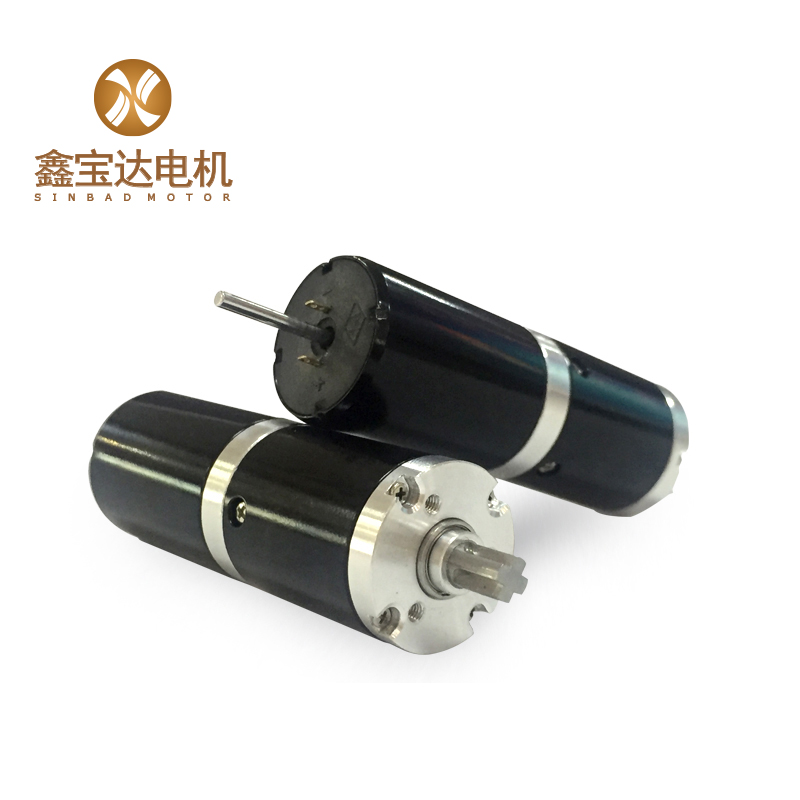

Aunque existen más de 36 tipos deMotores de CA/CCSe utilizan en aplicaciones industriales. Si bien existen muchos tipos de motores, existe una gran superposición en las aplicaciones industriales, y el mercado ha impulsado la simplificación de la selección de motores. Esto reduce la variedad práctica de motores en la mayoría de las aplicaciones. Los seis tipos de motores más comunes, adecuados para la gran mayoría de aplicaciones, son los motores de CC sin escobillas y con escobillas, los motores de CA de jaula de ardilla y rotor bobinado, los servomotores y los motores paso a paso. Estos tipos de motores son adecuados para la gran mayoría de aplicaciones, mientras que otros se utilizan solo para aplicaciones especiales.

Tres tipos principales demotor industrialaplicaciones

Las tres aplicaciones principales de los motores industriales son la velocidad constante, la velocidad variable y el control de posición (o par). Las diferentes situaciones de automatización industrial requieren aplicaciones y problemas diferentes, así como sus propios conjuntos de problemas. Por ejemplo, si la velocidad máxima es inferior a la velocidad de referencia del motor, se requiere una caja de engranajes. Esto también permite que un motor más pequeño funcione a una velocidad más eficiente. Si bien existe abundante información en línea sobre cómo determinar el tamaño de un motor, existen muchos factores que los usuarios deben considerar, ya que hay muchos detalles que considerar. El cálculo de la inercia, el par y la velocidad de la carga requiere que el usuario comprenda parámetros como la masa total y el tamaño (radio) de la carga, así como la fricción, las pérdidas de la caja de engranajes y el ciclo de la máquina. También deben considerarse los cambios en la carga, la velocidad de aceleración o desaceleración y el ciclo de trabajo de la aplicación; de lo contrario, los motores industriales podrían sobrecalentarse. Los motores de inducción de CA son una opción popular para aplicaciones industriales de movimiento rotatorio. Tras la selección del tipo y el tamaño del motor, los usuarios también deben considerar los factores ambientales y los tipos de carcasa del motor, como las aplicaciones de lavado de carcasas de acero inoxidable y de bastidor abierto.

Cómo seleccionar un motor industrial

Tres problemas principales demotor industrialselección

1. ¿Aplicaciones de velocidad constante?

En aplicaciones de velocidad constante, el motor suele funcionar a una velocidad similar, sin considerar prácticamente las rampas de aceleración y desaceleración. Este tipo de aplicación suele funcionar con controles de encendido y apagado de línea completa. El circuito de control suele constar de un fusible de circuito derivado con un contactor, un arrancador de motor industrial de sobrecarga y un controlador de motor manual o un arrancador suave. Tanto los motores de CA como de CC son adecuados para aplicaciones de velocidad constante. Los motores de CC ofrecen par máximo a velocidad cero y cuentan con una base de montaje amplia. Los motores de CA también son una buena opción por su alto factor de potencia y bajo mantenimiento. Por el contrario, el alto rendimiento de un servomotor o un motor paso a paso se consideraría excesivo para una aplicación sencilla.

2. ¿Aplicación de velocidad variable?

Las aplicaciones de velocidad variable suelen requerir velocidades y variaciones de velocidad compactas, así como rampas de aceleración y desaceleración definidas. En la práctica, la reducción de la velocidad de motores industriales, como ventiladores y bombas centrífugas, suele realizarse para mejorar la eficiencia, ajustando el consumo de energía a la carga, en lugar de funcionar a máxima velocidad y limitar o suprimir la salida. Esto es fundamental para aplicaciones de transporte, como las líneas de embotellado. La combinación de motores de CA y variadores de frecuencia (VFDS) se utiliza ampliamente para aumentar la eficiencia y funciona bien en diversas aplicaciones de velocidad variable. Tanto los motores de CA como los de CC con los variadores adecuados funcionan bien en aplicaciones de velocidad variable. Los motores de CC y sus configuraciones de variadores han sido durante mucho tiempo la única opción para motores de velocidad variable, y sus componentes han sido desarrollados y probados. Incluso ahora, los motores de CC son populares en aplicaciones de velocidad variable y potencia fraccionaria, y útiles en aplicaciones de baja velocidad, ya que pueden proporcionar par máximo a bajas velocidades y par constante a diversas velocidades de motor industrial. Sin embargo, el mantenimiento de los motores de CC es un aspecto a considerar, ya que muchos requieren conmutación con escobillas y se desgastan por el contacto con piezas móviles. Los motores de CC sin escobillas eliminan este problema, pero su precio inicial es mayor y la gama de motores industriales disponible es menor. El desgaste de las escobillas no es un problema con los motores de inducción de CA, mientras que los variadores de frecuencia (VFDS) ofrecen una opción útil para aplicaciones superiores a 1 HP, como ventiladores y bombas, que pueden aumentar la eficiencia. La elección del tipo de variador para un motor industrial puede mejorar la percepción de la posición. Se puede añadir un codificador al motor si la aplicación lo requiere y se puede especificar un variador para que utilice la retroalimentación del codificador. Como resultado, esta configuración puede proporcionar velocidades similares a las de un servomotor.

3. ¿Necesita control de posición?

El control preciso de la posición se logra verificando constantemente la posición del motor durante su movimiento. Aplicaciones como los accionamientos lineales de posicionamiento pueden utilizar motores paso a paso con o sin retroalimentación, o servomotores con retroalimentación inherente. El motor paso a paso se mueve con precisión a una posición a una velocidad moderada y la mantiene. Un sistema de motor paso a paso de bucle abierto proporciona un potente control de posición si se dimensiona correctamente. En ausencia de retroalimentación, el motor paso a paso avanzará el número exacto de pasos a menos que se produzca una interrupción de carga que supere su capacidad. A medida que aumenta la velocidad y la dinámica de la aplicación, el control del motor paso a paso de bucle abierto puede no satisfacer los requisitos del sistema, lo que requiere la actualización a un sistema de motor paso a paso o servomotor con retroalimentación. Un sistema de bucle cerrado proporciona perfiles de movimiento precisos a alta velocidad y un control de posición preciso. Los servosistemas proporcionan pares mayores que los motores paso a paso a altas velocidades y también funcionan mejor con cargas dinámicas elevadas o aplicaciones de movimiento complejas. Para un movimiento de alto rendimiento con bajo sobreimpulso de posición, la inercia de la carga reflejada debe coincidir lo más posible con la inercia del servomotor. En algunas aplicaciones, un desajuste de hasta 10:1 es suficiente, pero un desajuste de 1:1 es óptimo. La reducción de engranajes es una buena manera de resolver el problema del desajuste de inercia, ya que la inercia de la carga reflejada se reduce al cuadrado de la relación de transmisión, pero la inercia de la caja de cambios debe tenerse en cuenta en el cálculo.

Hora de publicación: 10-jul-2023